新技术

■ TOFD(衍射时差法超声检测)

衍射时差法超声检测是一种基于衍射信号实施检测的技术,它也是超声检测的一种。衍射时差法超声检测的技术可靠性好,定量精度高,检测简单快捷。金康检测在无损检测领域拥有丰富的检测经验和全面的检测资质和能力,范围覆盖射线、超声、磁粉、渗透、涡流、TOFD、目视及相控阵检测等,全面为工程建设、产品材料缺陷控制、出口产品品质评定等保驾护航。

无损检测技术是在不破坏或损伤原材料和工件受检对象的前提下,测定和评价物质内部或外部的物理和力学性能,并包括各类缺陷和其它技术参数的综合性技术,对于控制和改进生产过程和产品质量,保证材料、零件和产品的可靠性及提高和生产率起着关键的作用,是保证设备安全运行,防止发生安全事故的必要措施,同时也是发展现代工业必不可少的重要技术措施之一。

衍射时差法超声检测是一种基于衍射信号实施检测的技术,它也是超声检测的一种。衍射时差法超声检测依靠超声波与缺陷尖端或端部相互作用后,而发出的衍射波来检测缺陷并对缺陷进行定位和定量。衍射时差法超声检测的技术可靠性好,定量精度高,检测简单快捷。

TOFD超声检测检测范围及优点

1、主要检测工件厚度为12mm≤t≤400mm全焊透结构型式的对接接头的低碳钢或低合金钢(针对NB/T47013标准)。

2、TOFD技术的可靠性好。

3、TOFD技术的定量精度高。

4、TOFD检测简便快捷,检测效率高。

5、TOFD检测系统配有自动或半自动扫查装置,能够确定缺陷与探头的相对位置,TOFD图像更有利于缺陷的识别和分析。

6、TOFD仪器能全过程记录信号,长久保存数据,能高速进行大批量信号处理.

TOFD技术优势

缺陷定量定位精度高,可检出焊缝中任意走向的缺陷;

可以识别向表面延伸的缺陷;

检测速度快,缺陷定量、定位精度高。

根据TOFD可进行ECA分析(寿命评估);

采用TOFD和脉冲回波相结合,可以实现100%焊缝覆盖。

可对大厚度的工件进行快速检测。

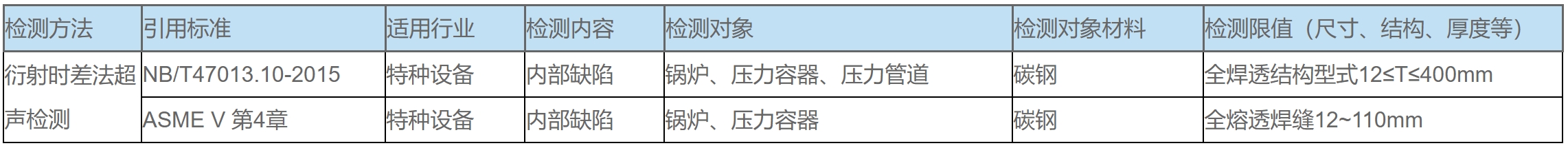

超声(TOFD)检测标准

超声(TOFD)检测的标准有很多,一般情况下委托方没有特别要求时,可采用国标;压力设备采用NB/T47013;注意:采用标准均要求现行版本。

■ PAUT(相控阵)

相控阵超声检测PAUT技术是利用阵列探头,在发射或接收时施加预先设计的聚焦法则,通过波束形成实现检测声束的移动、偏转和聚焦等功能的超声成像检测技术。金控检测在无损检测领域拥有丰富的检测经验和全面的检测资质和能力,范围覆盖射线、超声、磁粉、渗透、涡流、TOFD、目视及相控阵检测等,全面为工程建设、产品材料缺陷控制、出口产品品质评定等保驾护航。

无损检测技术是在不破坏或损伤原材料和工件受检对象的前提下,测定和评价物质内部或外部的物理和力学性能,并包括各类缺陷和其它技术参数的综合性技术,对于控制和改进生产过程和产品质量,保证材料、零件和产品的可靠性及提高和生产率起着关键的作用,是保证设备安全运行,防止发生安全事故的必要措施,同时也是发展现代工业必不可少的重要技术措施之一。

相控阵超声检测PAUT技术是利用阵列探头,在发射或接收时施加预先设计的聚焦法则,通过波束形成实现检测声束的移动、偏转和聚焦等功能的超声成像检测技术。

PAUT的基本原理

相控阵 + 超声检测

英文: PA+UT = PAUT

手工相控阵,编码相控阵

手动扫查,自动扫查

相控阵超声检测检测优点

1、检测复杂型面

2、检测速度快

3、检测灵活性更强

4、探头尺寸更小

5、检测难以接近的部位

6、由于以下因素可以节约系统成本:探头更少、机械部分少

相控阵技术优势

实时彩色成像,包括A/B/C/D和S-扫描,便于缺陷判读;

实时彩色成像,包括A/B/C/D和S-扫描,便于缺陷判读;

相控阵技术可以实现线性扫查、扇形扫查和动态深度聚焦,从而同时具备宽波束和多焦点的特性,因此检测速度可以更快;

控阵具有更高的检测灵活性,可以实现其它常规检测技术所不能实现的功能,如对复杂工件检测;

容易检出各种走向、不同位置的缺陷,缺陷检出率高,定量、定位精度高;

扫查装置简单,便于操作和维护;

检测结果受人为因素影响小,数据便于储存、管理和调用;

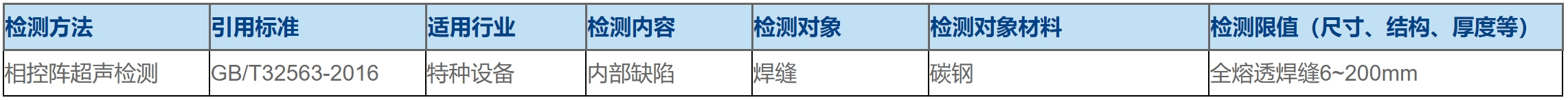

相控阵超声检测标准

相控阵超声检测的标准有很多,一般情况下委托方没有特别要求时,可采用国标GB/T32563-2016;

注意:采用标准均要求现行版本。

■ DR(数字射线)

什么是数字射线检测技术?

数字射线检测技术(Digital Radiography,缩写为DR)是可获得数字化图像的射线检测技术,而常规射线检测技术是通过胶片完成的。

数字射线检测技术主要有哪些?

主要有计算机射线照相技术(Computed Radiography,缩写为CR),数字平板直接成像技术( Direct Radiographic Imaging或Direct Radiography,缩写为DR),计算机射线层析成像技术(Computed Tomography,缩写为CT)或者叫工业CT,等等。

数字射线检测技术有哪些优点?

相对于常规射线检测技术,数字射线检测技术更高效、快捷,有更高的动态范围,存储、调用和传输都很方便。数字图像可以在电脑、手机、平板、投影仪等设备上显示和观察,而常规射线检测技术得到的底片只能通过专业的观片灯来观察,一般有且仅有一套,需要的存储空间较大、调用和传输都比较麻烦。

数字射线检测技术有哪些应用领域?

射线检测技术主要用于检查产品的内部结构、工件的内部缺陷。广泛应用于金属及其合金、高分子材料、陶瓷、复合材料等。对铸件和焊接件有很好的检测效果。

CR、DR和CT有哪些区别?

CR和DR都能获得工件的2D图像,对缺陷能定性、定量,在长度、宽度方向定位,不能确定深度。CR属于间接数字成像,分辨率一般稍高于DR;而且CR的成像板可以切割和弯曲,对曲面工件有更好的适用性。DR属于直接成像,效率高于CR,但其探测器(数字平板)不能弯曲。

CT能获得工件的3D图像,能够对缺陷定性、定量、精确定位(长度、宽度、深度)。除CT以外的射线检测技术,是把工件全厚度重叠投影在一张底片上,无法分清各部分结构。工业CT是工件的分层断面图像,可给出工件任一平面层的图像,可以发现平面内任何方向分布的缺陷,它具有不重叠、层次分明、对比度高和分辨率高等特点。